Os funcionários da fábrica de motores e cabeçotes da General Motors em Joinville que levam um lanche para o trabalho já sabem: vão carregar a embalagem de volta para casa se o material não for reciclável.

Continua depois da publicidade

A atitude é simples, mas decisiva para concretizar a meta de zero aterro, uma das muitas políticas que tornam a fábrica de Joinville referência global em sustentabilidade na GM.

A unidade caracteriza-se, também, por ser a única planta do setor automotivo da América do Sul a receber a certificação internacional de construção sustentável Leadership in Energy and Environmental Design (Leed Gold).

:: SUA EMPRESA TEM TECNOLOGIAS SUSTENTÁVEIS? CONTE PARA NÓS

De início, não havia um modelo pronto. A fábrica de Joinville foi vista pela direção da GM como uma oportunidade de buscar e aplicar as tecnologias sustentáveis mais modernas. E não são muitas as chances de se fazer isso.

Continua depois da publicidade

Não é todo dia que se constrói uma fábrica, lembra o vice-presidente da GM do Brasil e presidente do comitê de sustentabilidade, Marcos Munhoz. O primeiro passo para chegar à fábrica-modelo, portanto, foi o apoio político.

– É preciso tomar a decisão estratégica se a empresa quer ou não usar tecnologias modernas de meio ambiente. Elas custam mais caro? Sim, custam, mas a fábrica vai durar muitos anos e o retorno ambiental e social será maior. Qualquer empresa pode se candidatar à certificação Leed e buscar os melhores processos – afirma Munhoz.

A GM conta com um departamento de construção mundial, responsável pela troca de informações sobre tecnologias próprias e que identifica as melhores práticas no mercado. Foram inúmeras visitas a fornecedores.

Um aspecto que chamou a atenção da empresa é o fato de Joinville reunir, em um só local, fabricantes de diferentes tecnologias com apelo sustentável, como equipamentos que possibilitam ter processos herméticos e não geram resíduos, e motores de alta performance.

Continua depois da publicidade

Dos R$ 350 milhões investidos na fábrica de Joinville, as novas tecnologias responderam por aproximadamente R$ 11 milhões, ou cerca de 3% do total. Munhoz não tem dúvidas de que a companhia receberá o valor de volta ao longo dos anos de vida útil da fábrica.

Tecnologias modernas

Uma visita à fábrica da GM em Joinville chama a atenção não apenas pela produção de motores, mas pelo ambiente ao redor: temperatura amena, baixo nível de ruído e controles automáticos de iluminação em todo o galpão fabril. Bom para os funcionários e fator de competitividade também.

Testes de controle de qualidade de peças podem ser feitos no próprio ambiente da fábrica sem prejudicar a confiabilidade. Sem o controle de temperatura, o profissional teria que se deslocar para outro ambiente controlado, porque temperaturas mais altas poderiam aumentar as dimensões das peças.

São fatores como estes que explicam por que, em março deste ano, a fábrica de motores e cabeçotes da GM de Joinville recebeu a mais importante certificação internacional de construção sustentável, a Leed Gold, entregue pela U.S Green Building Council.

Continua depois da publicidade

É a primeira vez que a certificação é entregue a uma empresa do setor automotivo da América do Sul. Dentro da GM, somente a fábrica de Michigan, nos Estados Unidos, foi certificada em 2006 pela Leed, mas na versão anterior. A nova versão é de 2009.

Os certificadores avaliaram as práticas e iniciativas sustentáveis da construção civil nas fases de concepção, construção e de operação. Um dos requisitos era reduzir em 10% o consumo de energia em toda da fábrica.

A GM de Joinville conseguiu uma economia de 13,8% e deixará de emitir anualmente 119 toneladas de CO2. A empresa também vai reutilizar 26 mil metros cúbicos por ano de água, volume equivalente ao abastecimento de 95 casas.

Planejamento

O reconhecimento internacional é fruto das escolhas feitas lá no início, quando a unidade foi concebida. Na fase de planejamento, em 2010, a GM não direcionou a decisão para o processo mais barato. Priorizou o ciclo de vida da fábrica. Fez um investimento mais alto sabendo que o consumo de energia, de água e de matéria-prima seria mais baixo.

Continua depois da publicidade

– Foi algo totalmente novo para o nosso time de engenharia do Brasil conceber uma fábrica de motores integrada aos conceitos mais modernos. O trabalho envolveu três departamentos: meio ambiente e sustentabilidade, construções e instalações e engenharia de manufatura – afirma o engenheiro ambiental que cuidou do processo interno de certificação, Felipe Romera.

Segundo Romera, 47% dos materiais utilizados na obra de edificação foram adquiridos de fornecedores locais, e esse foi um ponto de inovação bem avaliado pelos certificadores. A fábrica também contempla outras tecnologias que, embora não sejam avaliadas nesta certificação, a tornam a unidade mais avançada da GM no mundo no quesito sustentabilidade.

Confira as principais iniciativas:

ZERO ATERRO

Todos os resíduos do processo produtivo são reutilizados, reciclados ou coprocessados. As tecnologias são conhecidas. O desafio, segundo a empresa, é a disciplina na execução.

A GM investiu muito em treinamento para incutir a conscientização de coletar e processar os resíduos, começando pela coleta seletiva do lixo. A fábrica está na fase final do processo de certificação do Programa Zero Aterro para se unir a outras mais de 100 unidades da GM no mundo que conseguiram a designação.

Continua depois da publicidade

Pelo programa, o papelão não pode sofrer qualquer tipo de contaminação e é reciclado; resíduos contaminados de óleos são enviados para coprocessamento, onde ocorre a queima em fornos de cimento e utilização pela indústria cimenteira; funcionários são responsáveis por levar de volta para casa as embalagens de seus alimentos não recicláveis, e a compostagem é o destino do resíduo orgânico do restaurante. O processo reduz em 90% o peso e o pó, ao final, é utilizado nas áreas verdes.

ENERGIA SOLAR

Este é o primeiro sistema de energia solar da indústria automotiva no Brasil, segundo a empresa. A tecnologia é mais comum para aquecer a água, mas a GM está começando a usá-la, também, na geração de energia elétrica para uso industrial, o que seria algo inédito.

No final de semana, com a produção parada, de 15% a 20% do consumo de energia é suprido por energia solar.

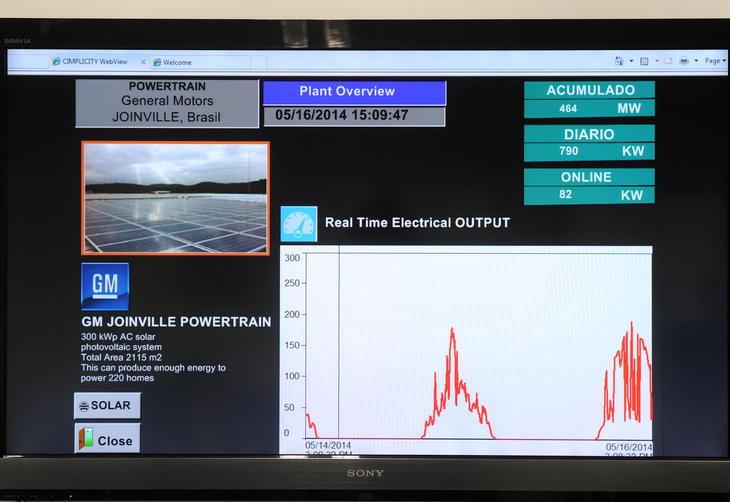

Painel on-line possibilita controle em tempo real

São 2 mil m² de captadores solares. O sistema on-line pode ser conferido de qualquer unidade da GM no mundo. Produz energia para iluminar o equivalente a 220 casas no Brasil, chegando a 120 kwatt em um dia bom.

Continua depois da publicidade

A energia solar também é utilizada para aquecer 15 mil litros de água por dia, reduzindo os custos de gás natural e evitando 17,6 toneladas de emissão de CO2 por ano.

SENSOR DE CO2

O sistema de ar condicionado tipo VRV (volume de refrigerante variável) monitora os níveis de CO2 e controla a renovação do volume de ar externo conforme a ocupação do local. A renovação sob medida poupa energia e evita a contaminação do ar.

TESTE DO MOTOR A FRIO

O motor em produção é acoplado a outro motor, elétrico, munido de vários sensores que verificam se tudo está dentro dos parâmetros. O teste computadorizado dispensa o uso de combustíveis, portanto, não gera emissão de gases.

ILUMINAÇÃO

A iluminação do ambiente interior ocorre por luz natural, sensor de presença e controle automático do nível de luz artificial. Toda a iluminação externa é feita por sistemas de LED.

Continua depois da publicidade

JARDINS FILTRANTES

A tecnologia de tratamento de água dispensa o uso de produtos químicos, utilizando uma planta chamada papiro no lugar. As raízes absorvem o material orgânico que vem com o esgoto doméstico (de banheiro e cozinha). Há dutos embaixo da superfície que são furados para distribuir o esgoto pelo jardim filtrante e o local é coberto com areia e brita.

Os jardins filtrantes ocupam uma área de 650 m² do total de 3,5 mil m² do sistema de tratamento de efluentes e economiza 60% do consumo de energia, se comparados a uma instalação convencional.

RECICLAGEM DE ÁGUA POR OSMOSE REVERSA

Uma das últimas etapas de tratamento da água, a osmose reversa filtra a água para retirada de sais, medida necessária para usá-la no processo produtivo. É a primeira aplicação de osmose reversa em uma instalação automotiva, segundo a GM. A empresa economiza o equivalente a nove piscinas olímpicas, o que representaria 22,9 milhões de litros por ano.

Após o tratamento, a água tem aplicação industrial irrestrita, com baixa salinidade e condutividade, além de estar isenta de microorganismos. A água é utilizada para fins não potáveis, como o processo industrial, sanitários, irrigação, jardinagem e lavagem de pisos.

Continua depois da publicidade

CUIDADOS DURANTE A CONSTRUÇÃO

– Controle de poeira durante a fase de obras.

– Sistema de lava-rodas para veículos leves e pesados.

GM EM JOINVILLE

– Investimentos: R$ 350 milhões

– Inauguração: 27 de fevereiro de 2013.

– Produtos: cabeçotes de alumínio e motores SPE/4 1.0L e 1.4L que equipam os modelos Chevrolet Onix e Prisma.

– Capacidade instalada: 120 mil unidades de motores e 200 mil cabeçotes por ano.

– Destino: fábricas da GM de Gravataí (RS) e Rosario (Argentina).

– Funcionários: 140

– Instalações: a- GM está localizada dentro de uma área de 500 mil m², tendo ocupado até agora 30 mil m² com a fábrica. Parte da área, 200 mil m² é área de preservação.