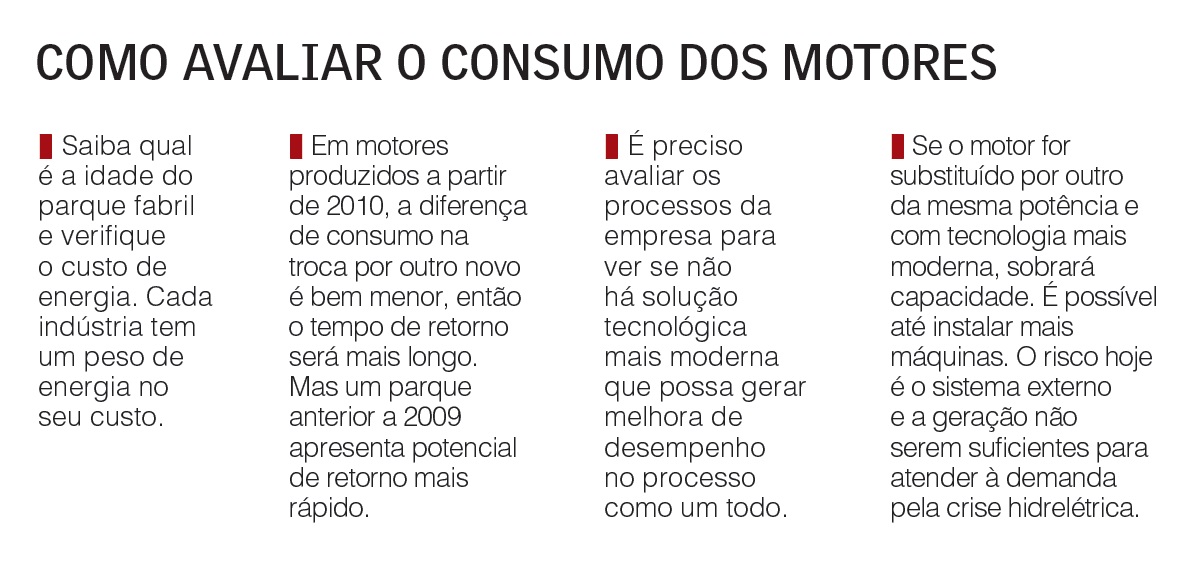

A energia tem um peso importante nas contas das empresas, em especial nas indústrias, onde o funcionamento de motores leva o ponteiro dos custos lá para cima. Eles respondem por quase 70% do total do consumo de energia, mas, dependendo do tipo de atividade, o percentual pode ser ainda maior. Na indústria de cimento, chega a 99% em virtude dos equipamentos pesados. Na indústria têxtil, 98%; na de papel e celulose, 95%; e na de alimentos e bebidas chega a 81%, explica o diretor de vendas da unidade de motores da WEG, Fernando Cardoso Garcia.

Continua depois da publicidade

Não é possível falar, portanto, de economia dentro da indústria sem prestar atenção a este item, presente em qualquer processo produtivo.

::Leia mais notícias de economia::

A idade média estimada dos motores no parque industrial catarinense é de 16 anos, índice semelhante ao do cenário nacional. Só que uma parcela grande funciona há mais de 30 anos. Os exemplares antigos consomem mais energia e, quando precisam ser rebobinados, perdem de 1% a 3% do rendimento, segundo Garcia.

Continua depois da publicidade

Por suas características, o motor tem vida longa. O principal fator que determina a vida útil dele é o material isolante, que pode durar mais de 20 anos. A empresa terá que avaliar quando o investimento de renovação valerá a pena. Analisando de maneira geral, o executivo da WEG diz que os motores feitos a partir de 2010 apresentam rendimento superior, e a troca não seria tão urgente. Mas cada caso deve ser avaliado de forma particular.

Um teste feito pela companhia no final do ano passado em torres de resfriamento de água – um item presente em muitas indústrias para resfriamento de metais ou em sistemas de ar condicionado de estabelecimentos comerciais – mostrou uma economia de 60% no consumo de energia, resultado da modernização de todo o sistema, incluindo a leitura de temperatura da água. E o principal responsável por isso foi a presença do inversor de frequência, que regula a velocidade do giro do motor, algo que a maioria das torres não tem. Com isso, estima-se uma economia de 400 mil litros de água por ano.

Análise

A troca do motor pode gerar economia significativa também em silos de armazenagem de grãos e em filtro-manga (espécie de exaustor presente em lugares onde há muito pó, como fundição e serraria). Nos dois casos, a economia pode variar entre 30% e 40%, segundo cálculos da WEG.

Continua depois da publicidade

– Existem tecnologias dominadas de motores que permitem redução maior de energia, mas a questão é produzir esses motores em escala com custo razoável – diz Garcia.

O executivo recomenda analisar o rendimento do motor porque, em média, o consumo de energia do motor elétrico ao longo de três meses equivale ao custo do produto final para o cliente.

MASSA CERÂMICA SUSTENTÁVEL

A economia nas indústrias pode ocorrer em outros processos que envolvam não apenas os motores. Apesar de os resíduos industriais serem legalmente descartados, a Oxford, fabricante de porcelana e cerâmica de mesa de São Bento do Sul, descobriu que era possível aproveitá-los no processo produtivo e desenvolveu uma fórmula de massa para incorporar esses resíduos na sua composição.

Continua depois da publicidade

A massa cerâmica sustentável incorpora os resíduos sólidos gerados nas diversas fases dos processos de fabricação de louças para mesa em porcelana e cerâmica, que antes eram descartados em aterros industriais. O projeto fez parte de um pacote de investimentos em pesquisa e inovação no valor total de R$ 8 milhões, com financiamento da Finep. O desenvolvimento começou em 2013 e durou seis meses. A implantação, mais dois meses.

Inicialmente, a massa cerâmica foi usada na produção de xícaras e canecas, mas a empresa vai incorpora-la posteriormente na produção de outras peças. Foi preciso fazer várias pesquisas e testes e ter muito cuidado no processo de implantação para garantir um produto mais sustentável, com a mesma qualidade final. Novos testes estão sendo feitos para aprimoramento da massa.

Para a Oxford, a ideia valeu a pena porque a massa cerâmica sustentável minimiza a exploração de minerais virgens, devido ao reaproveitamento de resíduos sólidos, e contribui com a redução da poluição do meio ambiente pela eliminação do descarte em aterros industriais. O valor do quilo do material também ficou 18% mais barato se comparado com o custo do quilo da massa cerâmica tradicional.

Continua depois da publicidade

MANUTENÇÃO PREVENTIVA PROGRAMADA

Na ArcelorMittal Vega, de São Francisco do Sul, a linha de produção de galvanização funciona 24 horas por dia, nos sete dias da semana. Periodicamente, são realizadas paradas programadas para troca de ferramentas ou produtos, além de manutenções preventivas.

Estas acontecem mensalmente e têm duração de 23 horas, sendo que a maior parte do tempo é destinada para os procedimentos de parada/retorno da linha e somente cerca de sete horas são para executar a manutenção dos equipamentos. O objetivo da empresa era reduzir duas horas do período total da operação, para aumentar a disponibilidade da linha para produção e reduzir os custos gerados pelo próprio processo. São necessárias cerca de 80 pessoas para efetuar a parada de manutenção.

Para alcançar o resultado desejado, o primeiro passo foi montar uma equipe multidisciplinar, envolvendo as áreas de manutenção e operação. O grupo participou de reuniões periódicas e acompanhou de forma minuciosa as paradas de manutenção, com o propósito de identificar as oportunidades de ganhos.

Continua depois da publicidade

O passo seguinte foi trabalhar na mudança de alguns procedimentos, o que possibilitou diminuir o tempo entre o bloqueio das fontes de energia e o início das atividades de manutenção, assim como ganhar mais agilidade no posicionamento dos equipamentos na linha. Os estudos foram feitos no primeiro semestre de 2014 e a implantação aconteceu no segundo semestre.

O projeto permitiu um ganho de 28 horas de produção e uma economia de US$ 932 mil por ano. Ele continuará em 2015. Novos estudos estão sendo feitos para reduzir ainda mais o período da operação.